Quel plaisir de parcourir les routes de campagne en été et de sentir cette bonne odeur de foin fraîchement fauché. Parfois source de stress selon les aléas de Dame nature, les travaux de fenaison sont maintenant accomplis à l’aide de machinerie de plus en plus spécialisée.

Lorsque l’on observe une presse à balles aujourd’hui, on se rend compte que ces machines n’ont rien à envier aux autres types d’équipements de récolte en termes d’innovations.

Selon des données américaines, la taille du marché mondial des presses à balles était évaluée à 5,1 milliards de dollars américains en 2019 et est en constante augmentation.

À lire aussi

L’agriculture 4.0 passe à la vitesse grand V

Il sera bientôt possible de transférer des données entre un tracteur et ses outils attachés 4000 fois plus rapidement qu’aujourd’hui. C’est ce que promet une nouvelle norme de connexion attendue pour 2026.

La croissance de l’élevage à travers le monde est la principale raison de l’augmentation de cette demande. Du côté des producteurs nord-américains, on cherche sans cesse à augmenter les rendements et le confort lors des opérations.

Les fabricants proposent une large gamme de presses à balles : les presses classiques à petites balles; les presses à balles rondes et les presses à grosses balles, tels que montrées sur les figures 1, 2 et 3.

Au niveau mondial, les presses à balles rondes détenaient plus de 55% des parts de marché en 2019. Ce type de presse est reconnu pour être moins énergivore par rapport aux presses à balles carrées et nécessite parfois moins d’ajustements lors du fonctionnement.

L’invention de cette presse à balles rondes qui remonte aux années 1960 a révolutionné les travaux de fenaison et des améliorations techniques continuent d’être faites. On retrouve maintenant des presses à balles rondes à chambre fixe et variable, ainsi que des presses à balles rondes pouvant fonctionner en continu.

Les fabricants offrent donc une sélection de machines avec des chambres fixes ou variables. Une presse à chambre fixe permettra de produire des balles ayant un diamètre constant et la chambre variable permettra d’offrir différents diamètres de balle.

Certains fabricants offrent aussi un choix de diamètres prédéterminés sur une même presse à chambre fixe. Le tableau ci-dessous illustre ceci en montrant différentes configurations de la presse Comprima de l’équipementier allemand Krone.

Différentes combinaisons de rouleaux, de tapis, de balanciers et de ressorts de tension permettent de produire des balles de différentes densités selon le fourrage à récolter et son taux d’humidité. En effet, les fabricants travaillent à perfectionner les systèmes de réglages de la densité qu’il s’agisse de paille, de foin ou encore d’ensilage.

Au cours de la dernière décennie, certains équipementiers ont également développé des presses à balles rondes en continu.

Dès 2015, la compagnie américaine Vermeer semble avoir été la première à présenter un prototype pouvant presser en continu, sans arrêt, une balle ronde après l’autre.

Plus récemment, c’est du côté de Kubota qu’on a vu apparaître la Kverneland FastBale Premium, une presse à chambre fixe qui travaille en continu et qui offre également l’enrobage de la balle.

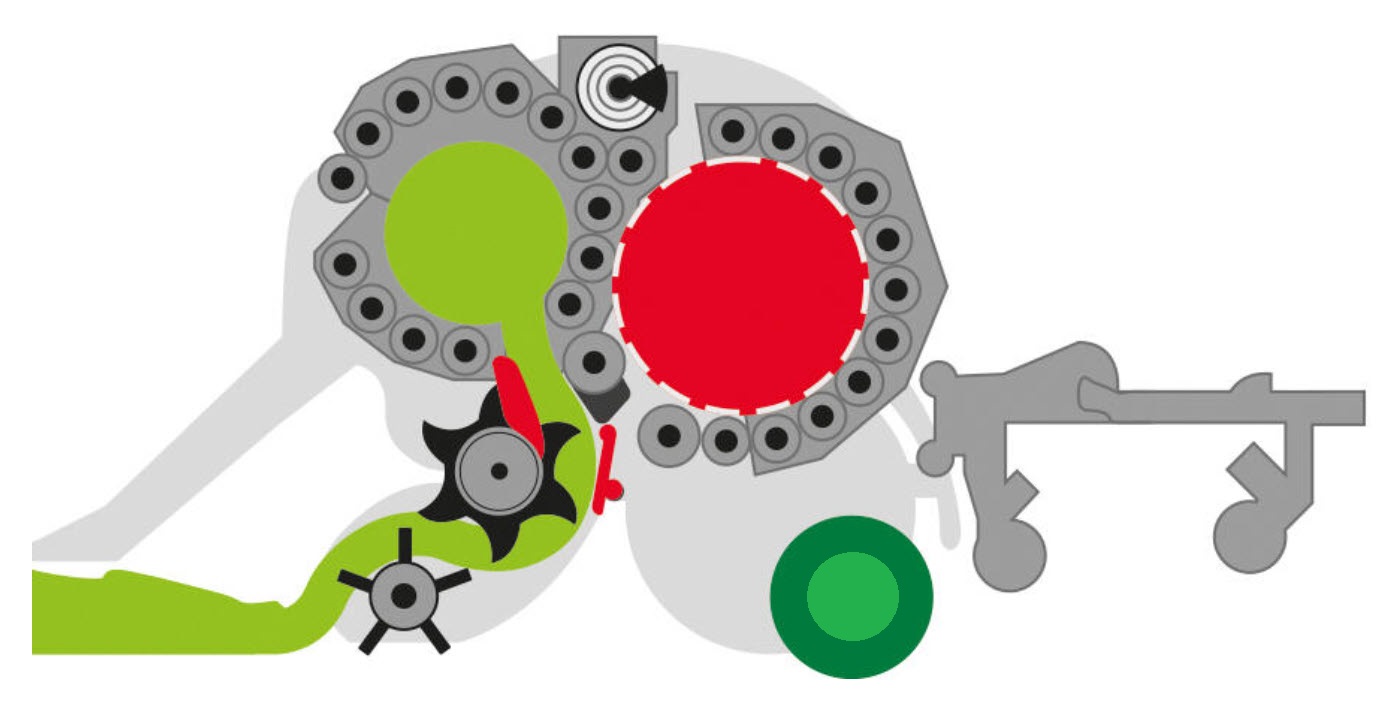

La presse est composée de deux chambres à balles consécutives : une préchambre et une chambre principale. La préchambre est d’une dimension d’environ deux tiers de la chambre principale.

- La première balle sera complètement formée dans la chambre principale. (Figure 4)

- Une fois la première balle complétée, la presse continue d’avancer et le flux de récolte est détourné vers la préchambre. (Figure 5)

- Pendant ce temps, le filet sera appliqué sur la première balle qui sera ensuite éjectée vers la section d’enrobage. (Figure 6)

- La deuxième balle est donc débutée dans la préchambre et lorsque les deux tiers de la balle sont formés, elle ainsi que le flux de récolte sont dirigés vers la chambre principale pour terminer la balle selon les dimensions et densité requises. (Figure 7)

Le cycle peut ainsi se poursuivre, sans que l’opérateur n’ait à s’immobiliser.

À lire aussi: